Um dos aspectos mais valorizados hoje em dia, quando se está adquirindo um produto ou serviço, é a Qualidade.

Mas, em se tratando de qualidade, em geral, não há um consenso. Isso se dá pelo fato desse termo ter um viés subjetivo, ligado intrinsecamente aos desejos e aspirações de quem compra.

Assim, na outra ponta, a de quem está entregando o serviço ou produto, resta a preocupação de se estar sempre buscando atender às expectativas do comprador, pois, caso contrário, não conseguirá concluir a venda, ao ponto que sua marca perca credibilidade no mercado.

É aí que entram os indicadores de qualidade, que permitem maximizar o conhecimento dos processos de uma empresa, tornando-se o ponto-chave para qualquer gestor.

É preciso compreender profundamente o estado das atividades no tempo presente, os fluxos de trabalho e a alocação de recursos.

Esse conhecimento é o que auxilia qualquer gestor a identificar os gargalos de seus processos, e identificar oportunidades de melhoria em quaisquer um desses aspectos.

Mas o que são os chamados indicadores de qualidade?

Apesar de ser muito difícil de definir, Qualidade é um conjunto de fatores que podem ser observados durante um processo que define o sucesso de suas entregas, sejam produtos ou serviços.

Os indicadores são as medidas desses fatores. Eles são responsáveis por orientar as providências e decisões a serem tomadas.

Seus valores devem ser monitorados ao longo do tempo para que se possa direcionar o negócio de forma a se atingir as metas definidas para a empresa.

Quais os tipos?

Os indicadores de qualidade, então, apesar de voltados a assegurar que os produtos e serviços finais atendam aos requisitos esperados (fatores externos), são aplicados internamente na gestão do processo de produção e pensando nas várias facetas da qualidade, ou seja, é preciso pensar em diversos pontos.

Apesar da dificuldade em sua padronização, alguns aspectos já foram identificados como comuns em todos os processos. Destacam-se:

Indicadores de Eficácia

A definição de eficácia é referente à capacidade de alcance do resultado esperado.

Indicadores de eficácia são geralmente aqueles que acompanham o impacto que os resultados têm sobre os clientes.

Neste caso, é essencial que se realizem pesquisas com os consumidores, de forma estruturada e relevante para a companhia.

Uma metodologia muito utilizada é a NPS - Net Promoter Score. Essa metodologia consiste em solicitar aos seus clientes que atribuam uma nota para o serviço ou produto ao qual têm acesso.

Uma pergunta comum seria: “em uma escala de 0 a 10, quanto você indicaria o nosso produto/serviço para um amigo ou colega?

De acordo com os dados tabulados é possível estabelecer a classificação de seus clientes em diferentes classificações, entre detratores e promotores.

Indicadores de Eficiência

O conceito de eficiência se refere à capacidade de realização de uma atividade de forma adequada, com os recursos que estão disponíveis.

Neste caso, estamos falando de indicadores relacionados a utilização de recursos para as entregas de seus processos.

Sendo que alguns desses podem estar relacionados à quantidade de produtos ao final de um processo ou ao tempo decorrido, desde a entrada do material até a saída do último passo do processo.

Indicadores de Efetividade

A capacidade de concretização dos requisitos em uma entrega do processo, seja ele produto ou serviço.

Os indicadores de efetividade são aqueles que refletem a compreensão de valor que a sua entrega tem na vida de seu cliente, em termos de influência e relevância.

Qual o valor que você agrega para o seu cliente?

Indicadores de Atendimento

Um dos pontos mais importantes de se mensurar para garantir que seu cliente esteja satisfeito, são os indicadores de qualidade de atendimento.

Desde o seu primeiro contato, expectativas são geradas quanto a seus serviços e produtos.

É preciso que a sua estrutura seja capaz de atender os clientes por múltiplos canais, além de que os responsáveis devam ser treinados para garantir um atendimento de forma compreensiva e amigável.

A forma como seu cliente percebe a imagem de sua marca é através não apenas da sua comunicação em mídias online e offline, mas principalmente da forma como são abordados, atendidos e têm suas dúvidas respondidas.

Indicadores interessantes de serem monitorados sob essa visão, é o número de reclamações registradas por canais oficiais da empresa, ou mesmo na internet em portais como o Reclame Aqui.

Clientes quando são bem atendidos tendem a ser leais a marcas. Ainda tendem a se tornarem promotores da mesma, influenciando conhecidos e desconhecidos ao defenderem e demonstrarem que a relação entre clientes e empresa é amigável.

Indicadores de Segurança

Por seu um conceito abrangente, parte do que compõe a chamada “qualidade de um produto” é a garantia de que ele é seguro

É, portanto, essencial garantir que as regulamentações vigentes estejam sendo atendidas durante o processo, e que as especificações do produto sejam cumpridas à risca, de forma a não criar variáveis que possam causar ameaças às integridades física e mental dos clientes.

Como medir os indicadores de qualidade?

Não é suficiente verificar a qualidade de um produto ou serviço apenas quando o mesmo estiver pronto.

Neste caso, serão analisadas somente duas situações: atende, ou não atende, aos requisitos de qualidade. Se não atender, todo o esforço e recursos despendidos resultarão em prejuízo para a empresa.

Para evitar desperdícios e prejuízos, é necessário realizar medições ao longo de todos os processos, pois é o que facilitará o acompanhamento de todos os indicadores de qualidade.

Também é preciso observar que os dados sejam relevantes para as análises, o que torna a tomada de decisão mais assertiva.

Utilizar sistemas que centralizam a aquisição de dados por meio de sensores, que organizam e facilitam essa análise através de inteligência artificial, automatizando atividades repetitivas.

Isso ajuda a reduzir o tempo de análise de grandes massas de dados, estruturando ainda o processo decisório, e permitindo que os gestores possam se concentrar em outros importantes pontos dos processos que necessitam de um toque humano e criativo.

Como melhorar esse aspecto na minha empresa?

Como já conversamos anteriormente, o monitoramento de indicadores de qualidade é essencial para que se identifiquem não apenas gargalos, mas também oportunidades de melhoria em um processo.

Eles são definidos de acordo com a natureza e as particularidades da instituição, e devem fazer parte do planejamento da empresa.

Com eles é possível ter um maior controle sobre os processos de sua entrada até a saída e, assim, tomar decisões mais assertivas quanto ao alocamento de recursos e investimentos.

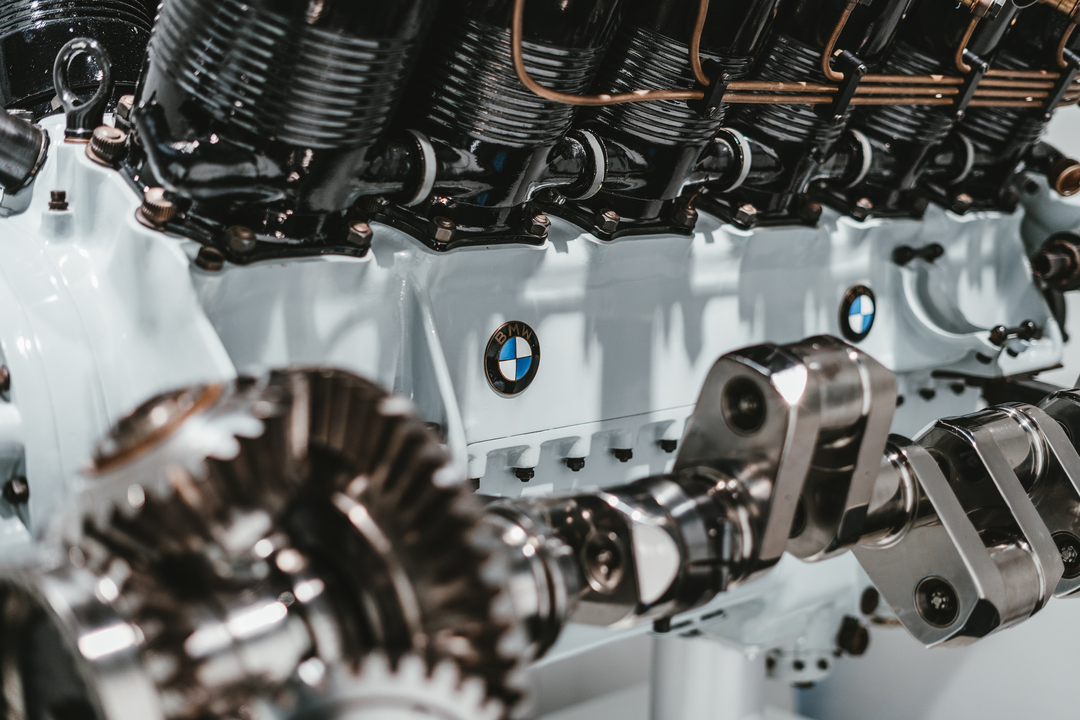

É importante dizer que a qualidade de um produto começa sempre com a escolha das melhores matérias primas. No setor industrial, por exemplo, a escolha de fornecedores de confiança é complexa.

Saber que eles não apenas oferecem materiais de qualidade, mas também cumprem com requisitos logísticos e eles próprios garantem altos padrões de qualidade com seus próprios indicadores, faz com que se destaquem no mercado.

A Poleflex é uma empresa que utiliza tecnologias de última geração em sua fabricação, materiais escolhidos especialmente para cada aplicação, e produção nacional de peças que atendam as necessidades de seus clientes.

Para saber mais como podemos trabalhar juntos para melhorar ainda mais os seus indicadores de qualidade, venha conversar com um de nossos consultores!