Já imaginou o cenário de uma indústria ou siderúrgica que possui uma ampla gama de máquinas e equipamentos hidráulicos? E com isso, como garantir que impurezas externas não invadam estes itens? É para isso que existem os raspadores industriais!

Este tipo de produto é indispensável para proporcionar um ambiente mais limpo e com uma manutenção efetiva para o melhor funcionamento. Assim, equipamentos como o transportador de correia podem operar com mais eficiência e produtividade.

Quer saber mais sobre os raspadores industriais e quais são as suas utilidades? Continue acompanhando a nossa publicação e descubra!

O que são os raspadores industriais?

Os raspadores industriais são itens importantes para garantir a boa operação dentro de um ambiente de produção. Sua principal utilização é na garantir tanto a manutenção quanto a limpeza das correias transportadoras.

A sua função é remover materiais e impurezas externas que grudam no sistema, sendo essencial para manter a limpeza do local. Outro ponto importante e que auxilia no entendimento da sua aplicação é a capacidade de reduzir desperdícios durante o transporte do material.

Qual a principal função dos raspadores industriais?

Como o próprio nome já diz, os raspadores industriais têm como uma das principais funções oferecer uma raspagem do local onde estão aplicados. Isso permite que sujeiras, poeiras e outros materiais abrasivos não entrem no sistema hidráulico ou de movimentação da máquina, causando falhas ou quebras inesperadas.

Outra função importante dos raspadores industriais é a própria vedação do sistema, garantindo que este se mantenha isolado. Com isso, além de garantir o seu bom funcionamento, atua também na redução da perda dos materiais internos.

Com quais materiais os raspadores industriais podem ser fabricados?

Como possuem uma aplicação ampla na indústria, existem alguns tipos diferentes de raspadores industriais de acordo com o cenário de uso. Um ponto importante é contar com um fornecedor de confiança, como a Poleflex, para garantir a segurança e confiabilidade nos produtos utilizados.

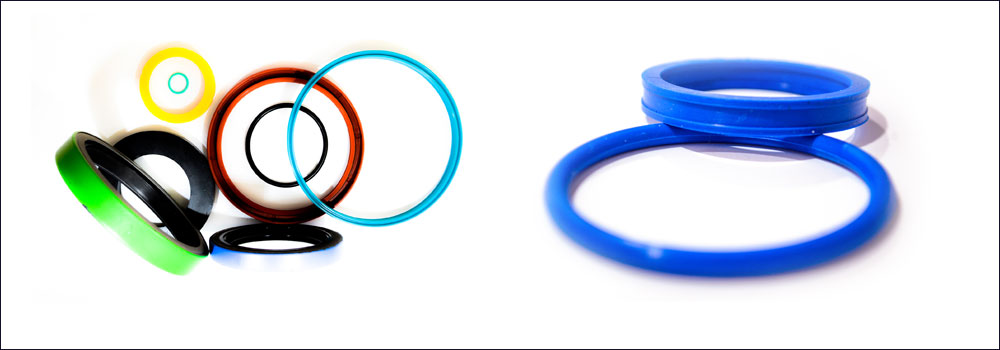

Existem alguns tipos de raspadores industriais com diferentes materiais na sua fabricação, como:

- Os raspadores industriais fabricados a partir de materiais sintéticos;

- Estes podem variar de acordo com a temperatura e os tipos de fluidos que irão estar em contato durante a operação;

- Também podem variar conforme a resistência a abrasão e a dureza;

- Alguns exemplos são o poliuretano e a borracha nitrílica.

Alguns tipos diferentes de raspadores industriais

Os raspadores industriais ainda podem variar conforme o seu tipo, o que influencia bastante no seu cenário de aplicação e localização no equipamento principal. Um primeiro exemplo é a divisão entre os raspadores industriais primários e os secundários.

Os raspadores industriais primários geralmente são instalados como uma primeira barreira de limpeza e vedação do sistema. E os secundários já são instalados na parte interna, removendo qualquer tipo de impureza ou sujeira que tenha resistido ao raspador anterior.

Alguns fatores são importantes nessa análise de materiais, como:

- A largura das peças;

- A velocidade da operação;

- E até a temperatura da operação e dos materiais transportados.

Existem também mais algumas diferenças quanto aos tipos de raspadores, que cumprem a função de proteger o sistema hidráulico e pneumático. Alguns principais tipos são:

- Os raspadores industriais do tipo ASOB e AUASOB, que não tem a carcaça metálica e são aplicados em pequenos diâmetros;

- Os raspadores P6, que são totalmente em borracha e ideais para aplicações em grandes diâmetros;

- Os raspadores AUPS, que possuem carcaça metálica com tamanhos específicos;

- Os raspadores AUAS e AUAS-R, que possuem carcaça metálica, um canto vivo e o outro canto arredondado;

Todos estes exemplos de raspadores industriais suprem demandas específicas e variam conforme a aplicação. O ponto principal da sua utilização é garantir um bom funcionamento da máquina ou equipamento hidráulico em questão, proporcionando uma operação sem falhas.

Saiba mais!

Para garantir a qualidade da operação, é fundamental contar com fornecedores de confiança para manter o mais alto padrão de segurança e confiabilidade nas máquinas e equipamentos. Com os raspadores industriais não é diferente, sendo essencial ter um parceiro como a Poleflex para fabricação de peças sob medida na indústria.

Assim, a Poleflex se destaca no mercado brasileiro com uma produção totalmente nacional dos seus produtos. Com isso, oferece aos seus clientes a mais alta qualidade e o conhecimento técnico fundamental para a qualidade da sua fabricação.

Entre em contato com um consultor Poleflex e saiba mais sobre como podemos ajudar o seu negócio!