Tanto as arruelas quanto as buchas são peças altamente importantes para o ambiente industrial, com a função de garantir a vedação no sistema. Com isso, a integridade dos processos de produção dependem destes itens, que são peças que possuem diferentes tipos e características.

Além de entender sobre as diferenças entre as arruelas e as buchas, é vital conhecer um pouco mais sobre as suas aplicações e cenários de utilização. É importante conhecer um pouco mais sobre as suas diferenças, tipos e aplicações dentro da indústria.

Continue acompanhando a nossa publicação e saiba um pouco mais sobre as características tanto das arruelas quanto das buchas. Boa leitura!

O que são as arruelas e buchas?

Estes dois itens têm como ponto em comum a sua larga utilização no ambiente industrial, principalmente na manutenção e garantia de vedação. Com isso, podem ser fabricados também de forma personalizada para atender aos mais variados cenários dentro desse ambiente, permitindo um alto grau de eficiência.

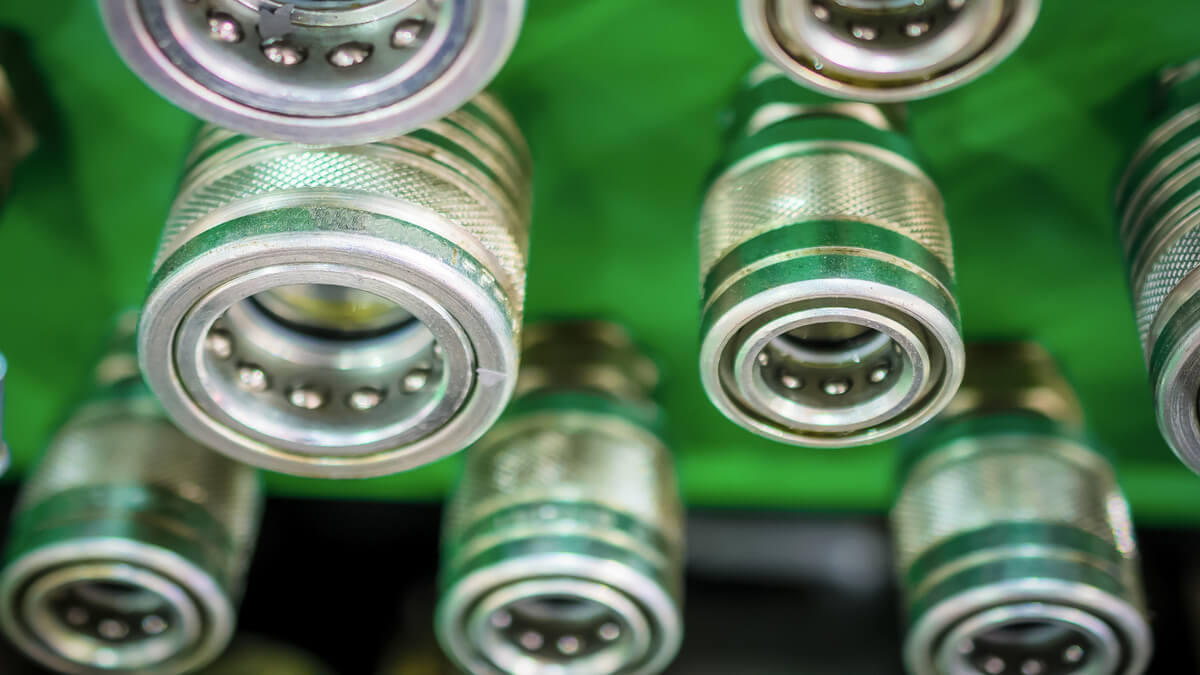

As arruelas têm como característica principal o fato de possuir um sistema circular e vazado na sua fabricação e produção. Outro ponto importante é a fácil instalação, o que impacta diretamente também na sua manutenção e verificação periódica, com o intuito de manter os bons níveis de operação.

Já as buchas são peças com a característica principal isolar e reduzir qualquer tipo de atrito mecânico entre as diferentes partes do sistema. Com isso, são uma ótima forma de reduzir qualquer tipo de barulho e evitar o aparecimento de falhas com base nesse cenário de aplicação e utilização.

Diferenças e utilidades das arruelas e buchas

Ambas as peças possuem uma grande aplicação no setor industrial, sendo que a mais importante é no sistema de vedação. As arruelas tem como característica principal o fato de ser um disco fino com um furo no centro, suportando cargas e atuando também como espaçadores, molas, almofadas e até dispositivos de bloqueio.

Existem alguns cenários de utilização das arruelas, como:

- são altamente flexíveis e versáteis;

- tem um alto grau de sucesso na aplicação em sistemas de vedação que requerem algum tipo de grau de flexibilidade;

- criam uma barreira de umidade para líquidos e gases;

- ajudam a amortecer porcas e cabeça do parafuso na hora da montagem de equipamentos.

Já para as buchas, a sua principal característica de aplicação é funcionar como um isolante entre as diferentes partes do sistema. Com isso, impede qualquer tipo de atrito entre peças metálicas como em motores e equipamentos mecânicos.

Alguns dos principais cenários de aplicação das buchas são:

- absorver choques entre as diferentes partes do sistema;

- eliminar ou reduzir a presença de vibração no sistema mecânico, diminuindo a possibilidade de quebras ou falhas;

- possibilidade de modelos, formatos e especificações diferentes de acordo com o cenário de aplicação.

Algumas das principais aplicações das buchas

As principais aplicações das arruelas e das buchas podem variar conforme o setor ou a área da indústria. A bucha de borracha é mais utilizada no setor de indústria automotiva, uma vez que a eliminação de ruídos e vibrações nos automóveis mantendo a integridade do equipamento é uma preocupação constante.

Outro ponto importante é a resistência à temperatura, proporcionando mais uma forma de garantir a vedação do sistema em uso. Ambientes de alta pressão e que dependem de peças que possuam resistência a corrosão também são ótimos exemplos de aplicação das buchas.

Algumas das principais aplicações das arruelas

Já para as arruelas, este item se destaca pela sua alta resistência à corrosão, aos ácidos e até ao calor. Quando as diferentes partes do sistema de produção necessitam de realizar a transferência de algum tipo de líquido ou fluido, as arruelas são uma ótima forma de potencializar ainda mais a segurança da aplicação.

Suas principais aplicações podem variar entre sistemas pneumáticos e hidráulicos, encanamentos de água, sistemas de aquecimento e resfriamento – todos sistemas que dependem de uma vedação eficiente. Alguns exemplos podem ser:

- motores de automóveis;

- máquinas que trabalham com partes hidráulicas e pneumáticas;

- bombas de posto de gasolina que lidam com substâncias abrasivas como os combustíveis;

- e equipamentos mecânicos.

E além dos diferentes cenários de aplicação, ainda existem diferentes tipos que mais se adequam a aplicação.

Os diferentes tipos de arruelas e buchas

Existem alguns tipos diferentes de arruelas e buchas que variam tanto de acordo com as suas características físicas, químicas, especificações técnicas e até cenários de utilização. É importante salientar que estes tipos podem se diferenciar do material de fabricação e até ao seu padrão, como o circular ou o vazado.

Alguns tipos de arruelas

Existem alguns tipos de arruelas que proporcionam um ótimo cenário de aplicação para estes elementos. Um ótimo exemplo de um tipo de arruela e da sua importância é na prevenção a corrosão galvânica, isolando os parafusos de aço das superfícies de alumínio.

Também existem as arruelas planas de borracha, ou também conhecidas como espaçadores de borracha, criando uma vedação segura e a prova de umidade. As arruelas de pressão compõem a ampla gama de produtos, com grande aplicação em projetos estruturais evitando o afrouxamento de conexões.

A arruela de borracha ainda possui uma particularidade quanto ao seu material de fabricação. Quando esta é produzida utilizando o silicone, proporciona ainda mais resistência à corrosão e aos ácidos, assim como resistência ao calor.

As arruelas de borracha produzidas a partir da borracha nitrílica ou NBR também oferecem um ótimo resultado para a vedação e controle de umidade. Outro ponto importante é que esta característica impede que apareçam pequenas fissuras e danos.

Alguns tipos de buchas

Já as buchas de borracha servem para diversos segmentos e setores da indústria, com a principal função de barrar ou evitar o aparecimento de qualquer tipo de vazamento. Outro ponto também das buchas é a capacidade de diminuir o atrito entre as peças metálicas, com resistência à temperatura e a sua variação.

Um ponto importante sobre as buchas é a sua ampla fabricação a partir da borracha, fornecendo uma ótima capacidade de aplicação. Com isso, permite que diversos tipos diferentes deste material seja utilizado, como:

- bucha de borracha Nitrílica ou NBR;

- bucha de silicone, utilizada para cenários de alta performance;

- borracha de etileno propileno ou EPDM, entregando ótimas respostas quando em contato com o vapor de água;

- borracha de neoprene, com ótima aplicação na indústria de alimentos.

Todas essas variações da bucha de borracha demonstram o potencial de aplicação e a qualidade na hora de garantir a segurança do projeto. Além disso, a capacidade do fornecedor de confiança em entregar peças técnicas feitas sob medida também potencializam a qualidade do projeto e da aplicação do produto.

Saiba mais!

A Poleflex é uma empresa com mais de 20 anos no mercado que atua fortemente na revenda e fabricação de peças para indústria. Com a sua alta capacidade de produção de itens sob medida, oferece toda a sua qualidade, durabilidade e alto desempenho.

Com isso, se destaca frente aos seus clientes com a sua capacidade de produção de mais de 20 milhões de itens por ano. Entre no nosso site e conheça um pouco mais da Poleflex, além conhecer algumas dicas e pontos importantes na hora de escolher o seu parceiro de confiança para peças técnicas.