O dia a dia de empresas do segmento industrial é extremamente exigente. Não apenas com os operadores, mas com as máquinas e equipamentos variados. Nesse cálculo, entram os sistemas hidráulicos e pneumáticos, cuja eficiência depende muito do uso da gaxeta de vedação.

Essenciais para uma infinidade de processos, sistemas desse tipo são responsáveis por fazer peças serem movidas ou por operarem máquinas. Não por menos, é missão das empresas garantir a correta vedação das suas conexões. Afinal, quando o assunto é pressão, qualquer brecha gera prejuízos.

Portanto, é essencial saber escolher o elemento de vedação desses sistemas. Para isso, veja neste post tudo sobre as gaxetas de vedação e como fazer a escolha certa!

Relembrando: O que é uma Gaxeta?

Caracterizada como um elemento de vedação, a gaxeta é uma peça confeccionada a partir de vários fios de fibra trançados. Possui um formato circular, embora sua bitola seja quadrada.

A gaxeta é um elemento de vedação resiliente, bastante flexível e com grande elasticidade.

Por isso, é perfeita para utilização em sistemas pneumáticos e hidráulicos, que exigem uma vedação firme e eficiente para manter a estabilidade operacional.

Por se tratarem de peças resistentes nas esferas química, mecânica e térmica, são ideais para praticamente qualquer aplicação do tipo, independente de temperatura ou pressão.

A gaxeta é encaixada nos eixos ou hastes de tais sistemas (em uma reentrância conhecida como “caixa da gaxeta”), assegurando sua integridade.

Comumente, você pode encontrar uma gaxeta em:

- hastes de válvulas;

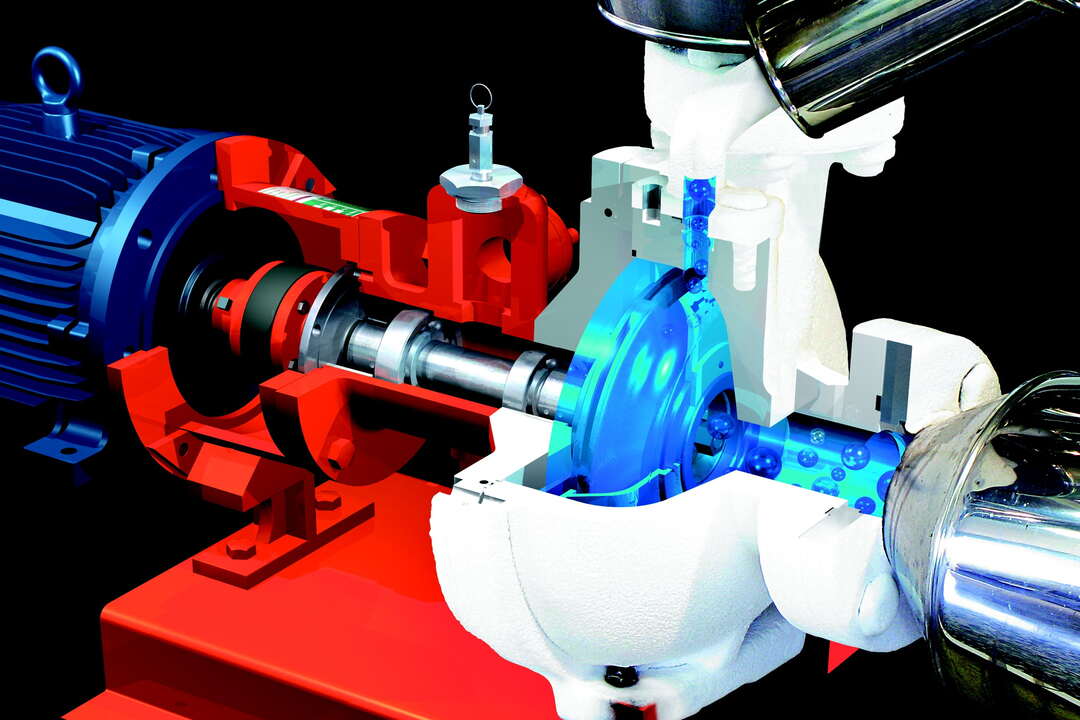

- eixos de bombas centrífugas, alternativas e rotativas;

- tampas de filtros;

- sopradores;

- misturadores;

- fornos.

Ainda nesse tema, é importante ressaltar os dois conceitos vigentes acerca do tipo de operação. Veja!

Aplicação Dinâmica

Nesta aplicação, a gaxeta é aplicada em eixos e hastes que performam movimentos rotativos ou alternados, como em bombas hidráulicas. Elas controlam o vazamento de conexões, impedindo também o superaquecimento das partes.

Normalmente, são utilizadas em conjunto com uma película de fluido. Isso nada mais é que um lubrificante externo adicionado ao local, que ajuda a evitar o atrito e, com a gaxeta, manter resfriado.

Aplicação Estática

Já neste cenário, na aplicação estática da gaxeta, o equipamento não performa movimentos. Um exemplo comum desta aplicação é em válvulas.

Aqui, reforços metálicos podem ser adicionados, garantindo o aperto necessário para situações de grande pressão.

Qual a importância desse elemento de vedação para os equipamentos?

Para uma empresa, ações de manutenção que visem evitar falhas de vedação em máquinas e sistemas são uma prioridade. Imagine uma caldeiraria, cujo sistema de transporte na fábrica depende de um robusto mecanismo hidráulico: qual o nível de cuidado com as vedações de cada conexão, válvula, eixos e hastes? Bem alto.

Porém, como você deve imaginar, sistemas do tipo não estão localizados apenas aqui ou ali dentro da fábrica. O que queremos dizer é que máquinas que dependem do circuito pneumático ou hidráulico são extremamente comuns.

Portanto, garantir uma boa vedação do sistema é contribuir para o dia a dia produtivo, uma rotina mais eficiente — sem paradas que geram prejuízos e prejudicam suas entregas.

Além disso, a correta vedação, especialmente em sistemas que muitas vezes são caracterizados pela altíssima pressão, garante a proteção de seus funcionários.

Portanto, a gaxeta é, além de uma peça complementar ao seu maquinário, um item essencial para suas rondas de manutenção corretiva, preventiva e preditiva.

O que deve ser levado em conta na hora de escolher as gaxetas?

Pode parecer um serviço simples, mas para quem não conhece a fundo como funciona uma gaxeta, a escolha das peças pode ser bem complicada. Afinal, falamos de um item de missão crítica, aplicado para aguentar altas pressões e fluidos variados — muitas vezes corrosivos, muito quentes ou frios.

Portanto, todo cuidado é pouco e todo conhecimento é bem-vindo.

Para auxiliar você nessa demanda, destacamos alguns pontos para guiá-lo durante o processo de escolha. Veja!

Análise do local e do tipo de demanda

Há alguns elementos específicos que constituem o processo operacional de cada engaxetamento. São eles:

Temperatura

A análise da temperatura do local deve ser uma das principais ações, visto que o calor ou frio são determinantes na degradação do material da gaxeta.

Além disso, a variação brusca da temperatura também deve ser considerada.

Pressão

Lembre-se que cada gaxeta, dependendo da construção e do material, aguenta certo nível de pressão. Ao passar disso, ela pode romper, prejudicando todo sistema.

Materiais mais baratos devem ser evitados em sistemas de muita importância, pois podem comprometer a operação.

Fluido

Em sistemas hidráulicos, o fluido é um elemento sempre presente. Não por menos, existem vários tipos com características bastante únicas.

Em aplicações com presença de fluidos cristalizantes ou com sólidos em suspensão, por exemplo, a gaxeta deve ter boa resistência à abrasão. Já em ambiente com fluidos voláteis, é indicado complementar a vedação com um lubrificante ou mesmo uma gaxeta autolubrificante.

Um extra interessante é analisar, juntamente, o nível de pH. Afinal, a gaxeta irá interagir com mais materiais que apenas o fluido e o lubrificante. Portanto, considere essa métrica na hora de escolher a gaxeta suficientemente resistente.

Tamanho da bitola

A bitola é o diâmetro onde a gaxeta será encaixada. Para medi-lo, basta fazer o seguinte cálculo:

DA (Diâmetro do Alojamento da Gaxeta) – DE (Diâmetro do Eixo/Luva) / 2

O resultado é o tamanho da bitola da gaxeta, o que vai facilitar a escolha do produto correto.

Quantidade de gaxetas necessárias

Em várias aplicações, são necessárias mais de uma gaxeta. Isso acontece por várias razões, como necessidades do sistema, tamanho do espaço a ser vedado e pressão.

Para saber quantas gaxetas você precisará utilizar, meça a profundidade da caixa de gaxetas e divida esse número pelo tamanho de bitola que você calculou.

Assim, saberá o número ideal de gaxetas a serem utilizadas.

Extração das gaxetas antigas

Agora falando propriamente do processo de instalação da gaxeta, temos um passo importante: a extração das gaxetas antigas. É importante trocar todas de uma vez quando necessário, pois aí você mantém a integridade da vedação.

O processo é simples: com um saca gaxeta, você remove os anéis com movimentos de alavanca. É importante utilizar o equipamento correto, pois o uso improvisado de chaves ou vergalhões pode danificar o eixo, arranhando a superfície.

Instalação das gaxetas novas

Uma vez que você saiba qual gaxeta utilizar e tenha ela (ou elas) em mãos, chegou a hora de instalar. Novamente, é um processo bem simples e lógico. Existem gaxetas em corda, que você precisa cortar e instalar manualmente na caixa, mas também há peças inteiras, em formato circular.

O procedimento deve seguir o seguinte passo a passo:

- Verificação do eixo e da caixa de gaxetas, identificando qualquer sujeira ou dano potencial. O sistema não deve estar funcionando, portanto, desligue-o!

- No caso de gaxeta em corda, realize o corte na medida exata da caixa de gaxeta (de preferência em 45º). Para peças inteiras, basta encaixar no local. Algumas gaxetas, como a tipo U, necessitam de um dispositivo específico que as flexione para então possibilitar o encaixe.

- Caso utilizar mais de uma gaxeta, as emendas devem sempre ficar opostas. Então, se utilizar duas, defasagem de 180º. No caso de três, 120º cada. Quatro são necessários 90º e assim vai.

- Lembre-se de não bater com martelos de aço ou materiais do tipo.

Como a Poleflex pode auxiliar com peças de qualidade para sua empresa?

A Poleflex é uma empresa que entende as necessidades amplas e específicas da indústria. Por isso, construiu uma fábrica dotada de maquinário moderno e pessoal constantemente capacitado, com infraestrutura pronta para atender às necessidades de qualquer empresa.

Qualidade, exatidão e rapidez na entrega são alguns dos diferenciais da Poleflex, que fabrica elementos de vedação como gaxetas, anéis o’ring, diafragmas, retentores e diversas peças especiais. Novamente, suas necessidades amplas e específicas.

Portanto, para qualquer necessidade do tipo, saiba que sua empresa pode contar com a disposição e eficiência de nosso atendimento, bem como da execução precisa de nosso centro tecnológico.

Quer gaxetas e elementos de vedação de qualidade, para não se preocupar mais? Converse com a Poleflex! Visite nosso site e conheça mais sobre nós!